Réglage de format semi-automatisé avec le Guided Changeover Solution de Balluff

Réglage de format semi-automatisé sans effort. Avec système incluant le software.

Sur la ligne de production, l'opérateur est confronté à de nombreux défis. Un problème majeur et récurrent est le temps d'arrêt de ligne, et par conséquent, le défi est de pouvoir réduire les temps d'arrêt machines. La solution Guided Changeover de Balluff permet d'améliorer l'efficacité globale de l'équipement (OEE) en automatisant partiellement le processus de changement de format des machines, ce qui permet d'éviter la production de pièces défectueuses et de réduire de manière fiable la durée du changement de format.

Trois étapes seulement pour augmenter la disponibilité des équipements et l'OEE

1. identification des points de conversion

2. sélection et installation des capteurs et des appareils

3. création du guide pas à pas.

Domaines d'application de la Guided Changeover Solution

Notre solution Guided Changeover Solution peut être utilisée dans de nombreux secteurs et convient particulièrement aux exigences spécifiques dans les domaines suivants les industries agro-alimentaire, des boissons, des cosmétiques, l'industrie pharmaceutique et le secteur des emballagesSurtout si l'un des points suivants s'applique :

La production se fait par petites séries impliquant des réglages fréquents sur les machines et équipements.

Les points de changement sont nombreux et le processus de changement est relativement long.

Le processus de changement de production nécessite des opérateurs bien formés et expérimentés.

Il existe plusieurs lignes de production avec plusieurs machines à régler.

Un long processus de redémarrage de production après réglage et entraînant des produits défectueux.

Changement de format fiable de vos machines et équipements

La solution Guided Changeover Solution de Balluff assiste l'opérateur au réglage des longueurs, des largeurs et des hauteurs, par exemple des rails de guidage. Les capteurs fournissent un retour d'information immédiat indiquant si les dimensions sont correctement réglées et configurées.

Nos technologies RFID reconnaissent automatiquement les pièces de changement et garantissent que les pièces de format correctes sont utilisées pendant le changement.

Pour visualiser les résultats, une colonne lumineuse de signalisation (LED) est installée sur la machine ou sur l'équipement, elle permet de visualiser les différents états à l'aide d'une échelle de couleurs clairement définie.

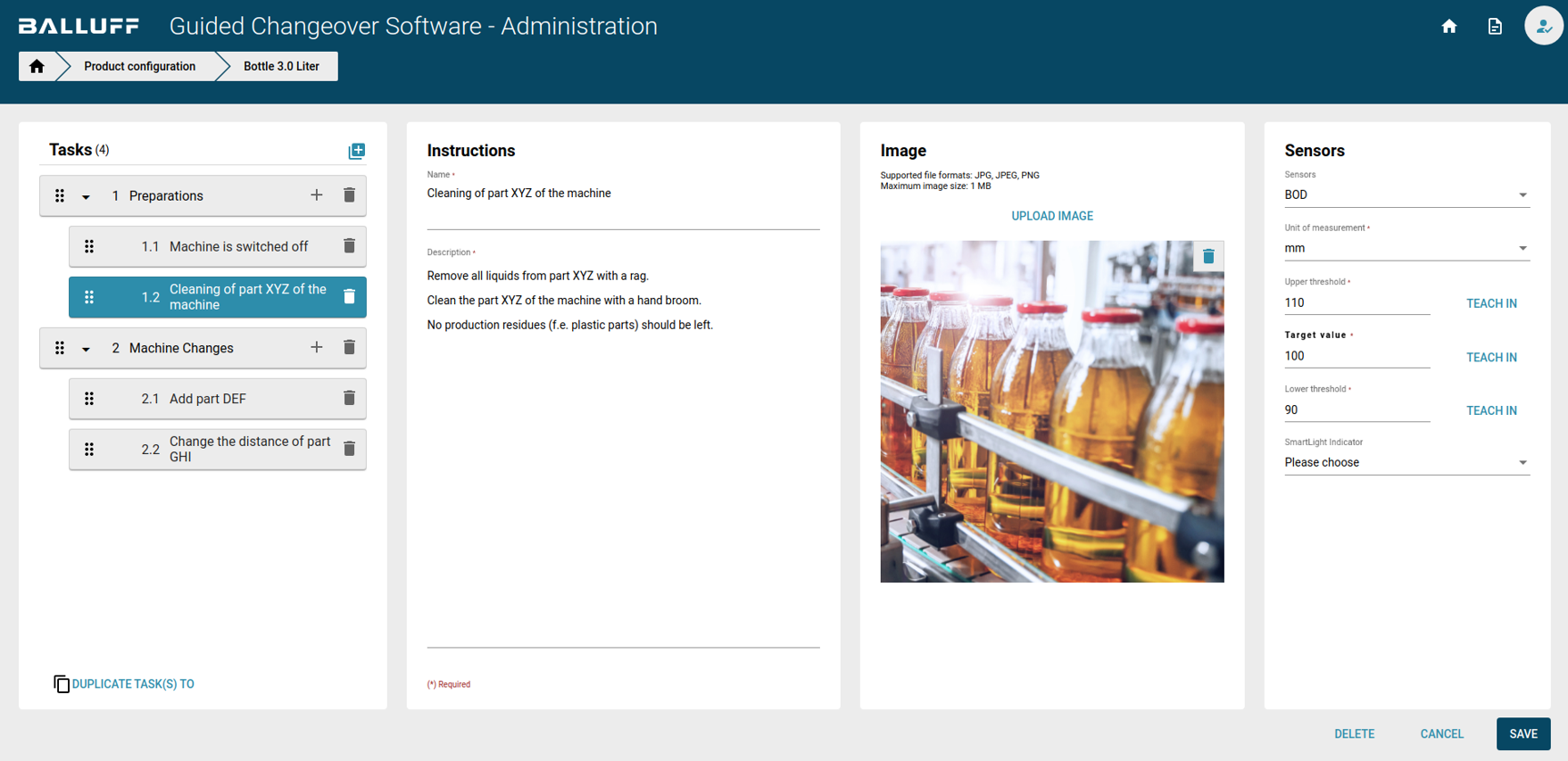

L'opérateur crée les instructions étape par étape directement dans le logiciel fourni. Chaque tâche peut être configurée dans le détail et complétée par des images personnalisées. Chaque étape du process peut être associée à un capteur pour lequel l'opérateur définit la valeur cible. L'installation est rapide et simple. Des connaissances en programmation ne sont pas nécessaires pour cela.

Le Software Guided Changeover : le cœur de la solution d'automatisation

Guide de l'utilisateur simplifié

Notre logiciel aide l'opérateur pas à pas dans le processus de changement de format, de la configuration des différents formats jusqu'au lancement de la production.

Le guide de l'utilisateur peut être affiché sur différents terminaux, tels que des panneaux fixes ou des tablettes. Pour l'interface utilisateur, vous pouvez choisir entre différents langages.

Retour d'information immédiat

Ce n'est que lorsque l'étape de travail en cours est correctement terminée que l'étape suivante s'affiche sur l'écran de visualisation. Même les opérateurs les moins expérimentés parviennent ainsi à régler le format plus rapidement et les temps d'arrêt sont réduits au minimum.

Un réajustement coûteux n'est plus nécessaire. Les manuels et les coûts élevés de formation appartiennent au passé.

Solution de rétrofit indépendante - opérationnelle en très peu de temps

Vous réceptionnez le logiciel déjà préinstallé sur une passerelle Edge. Vous êtes ainsi totalement indépendant du réseau de l'entreprise ou de la commande de la machine, ce qui vous permet de commencer directement la tâche proprement dite, à savoir le changement de format.

Il est donc possible d'introduire facilement notre solution de rétrofit autonome sans intervenir dans votre infrastructure informatique.

Avantages de la solution de changement de format : augmentation de l'efficacité globale de l'installation (OEE)

Grâce aux instructions pas à pas de la solution d'aide au changement de format, vous réduisez les erreurs. Vous garantissez ainsi une réduction des temps d'arrêt et donc une augmentation de l'efficacité globale de l'équipement. Cerise sur le gâteau : la solution peut être facilement mise à jour, indépendamment du réseau de l'entreprise ou de la commande de la machine.

Guided Changeover Solutions sur YouTubeTemps de changement et de montée en puissance réduits

Surveillance continue

Prévention des erreurs et des rebuts

Commencez dès maintenant : Votre évaluation gratuite du changement sur site

Les machines et les installations doivent-elles être réglées très souvent ?

Y a-t-il beaucoup de points de changement qui doivent être réglés ?

Des collaborateurs bien formés et expérimentés sont-ils nécessaires ?

Faut-il régler plusieurs machines sur la ligne de production ?

Faut-il beaucoup de temps pour mettre en place le processus de montée en puissance après le changement de production ?

Obtenez plus de transparence dans le processus de changement et de guidage de l'opérateur avec un feed-back direct. Grâce à notre audit gratuit, nous vous montrons comment vous pouvez améliorer vos performances de Changeover et le OEE de vos machines - sans aucun coût de logiciel ou de configuration.

Obtenez un audit gratuit dès maintenant

Voici ce qui vous attend dans l'audit :

Benchmarking des performances et de l'efficacité actuelles

Évaluation des points critiques de la conversion

Identification de votre marge de manœuvre pour améliorer la conversion

Rapport d'amélioration complet pour un processus de changement plus rapide et plus fiable

Démonstration de l'instruction de travail et du feed-back direct sur les différents points de conversion

Deux variantes de licence logicielle sont à votre disposition - Standard et Avancé.

|

Fonction |

Description de la fonction |

Licence logicielle Standard |

Licence logicielle Advanced |

|

Création d'instructions |

Création d'instructions pas à pas pour les adaptations nécessaires à chaque point de changement. |

|

|

|

Guide de l'utilisateur |

Pendant le changement de format, l'opérateur est guidé à chaque étape et reçoit un retour direct sur l'installation. |

|

|

|

Monitoring |

Tous les paramètres sont surveillés. En cas de modification d'un paramètre, un message immédiat est généré. |

|

|

|

Handshake vers l'API Transmission de signaux vers l'automate. |

Possibilité de configurer un signal pour l'automate programmable afin de démarrer ou d'arrêter la production. |

|

|

|

Capteurs |

Licence d'utilisation de 8, 32, 64 ou d'un nombre illimité de capteurs. |

|

|

|

Mode multi-utilisateurs |

Plusieurs opérateurs peuvent changer de format simultanément à différents points de l'installation. |

|

|

|

Historique |

Documentation du changement de format du monitoring. |

|

Composants possibles pour l'aide au réglage du format

Exemple pratique : Optimiser les processus de production grâce au réglage semi-automatisé des formats

Des exemples pratiques de projets déjà réalisés illustrent les potentiels et les augmentations possibles de l'efficacité : Un client qui utilise déjà la solution système de Balluff a pu bénéficier pour son entreprise d'une amélioration de l'efficacité globale de l'installation de plus de 65%. Le temps de changement de production a été réduit d'environ 90 minutes en moyenne à seulement 30 minutes, et les produits défectueux et les reprises associées ont également pu être considérablement réduits.

1

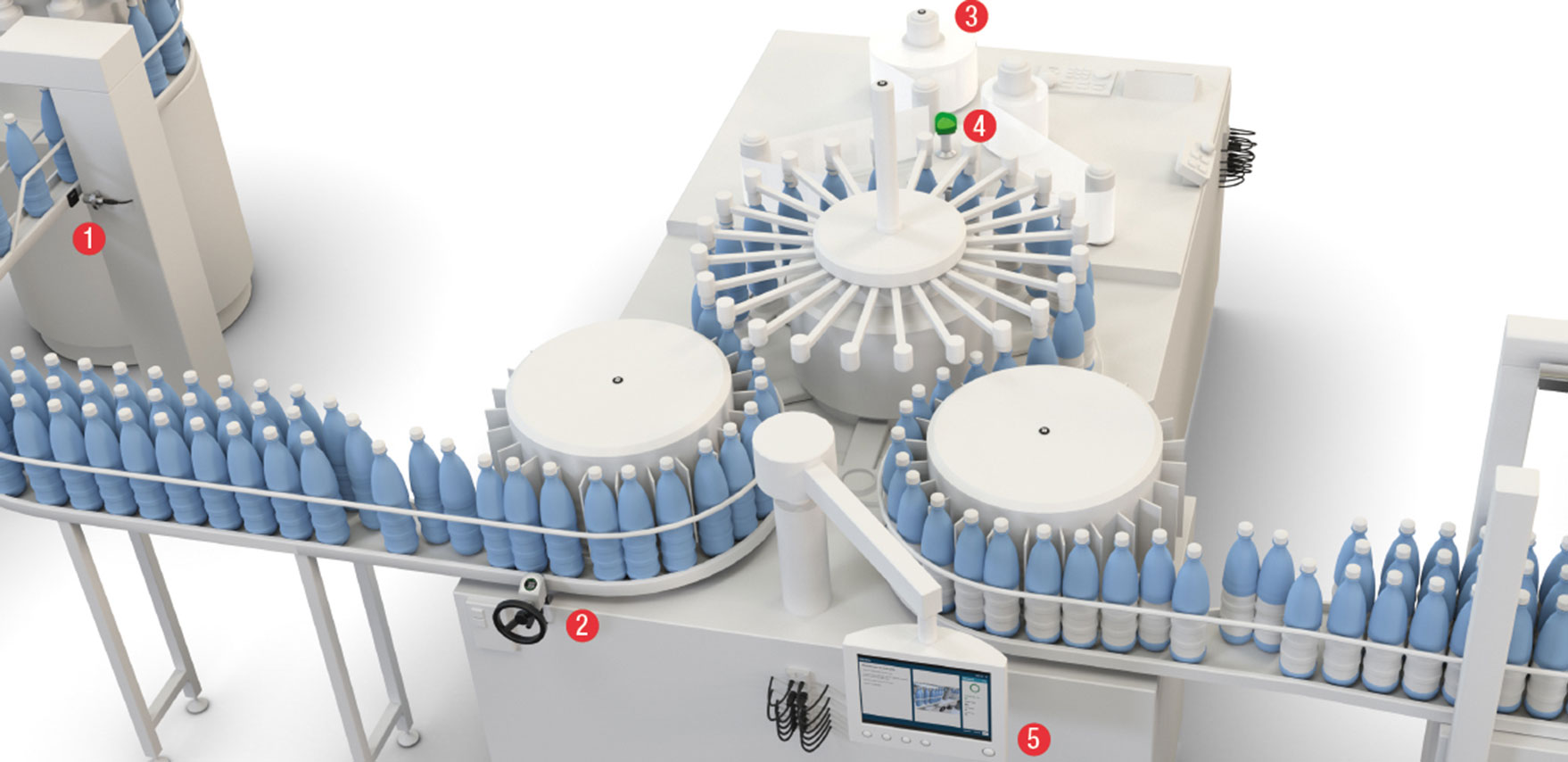

Aperçu : Solution de changement guidé

1

Vous trouverez ci-dessous un exemple d'application du changement de format semi-automatisé sur une ligne d'embouteillage.

Du remplissage des bouteilles de boissons jusqu'à leur mise en caisses, en passant par le vissage des bouchons et la pose des étiquettes, découvrez comment la Guided Changeover Solution prend en charge le changement de format à chacune des étapes.

Temps de changement et de montée en cadence réduits

Prévention des erreurs et minimisation des produits défectueux

Création et gestion faciles des instructions de changement de format

Guidage intuitif de l'opérateur étape par étape

Solution de rétrofit indépendante du réseau de l'entreprise ou de la commande de la machine

2

Logiciel : Guided Changeover Solution

2

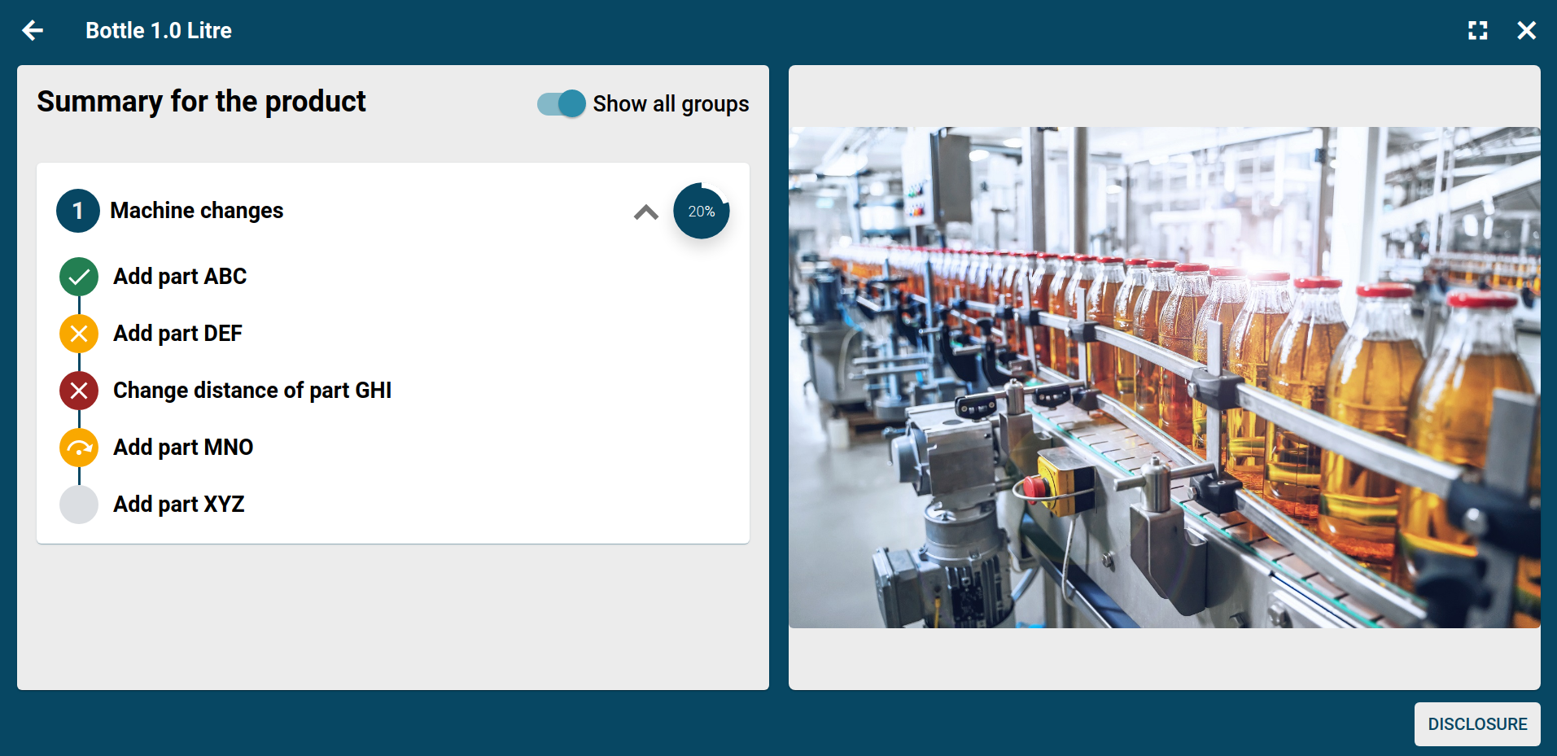

La Guided Changeover Solution de Balluff permet un changement de format semi-automatisé sûr grâce à une configuration intuitive et simple de différents formats, à la création et à la gestion des étapes de travail ainsi qu'à un guidage détaillé de l'opérateur.

Lors de la configuration de différents formats, notre software guide l'opérateur pas à pas à travers le processus de changement de format. Même les collaborateurs peu expérimentés parviennent ainsi à régler le format plus rapidement et les temps d'arrêt sont réduits au minimum. Il n'est plus nécessaire de procéder à des ajustements coûteux. Les manuels et les coûts de formation élevés appartiennent au passé. Les instructions peuvent être affichées aussi bien sur des panneaux fixes que sur des tablettes mobiles. De cette manière, l'opérateur est assisté de manière optimale à chaque point de changement.

Chaque machine est différente. Dans notre vaste portefeuille IO-Link, nous trouvons pour chaque application le bon capteur pour le meilleur réglage des longueurs, des largeurs et des hauteurs. Nous couvrons ainsi les types d'opérations de changement les plus divers. Les capteurs indiquent immédiatement si, par exemple, les

les longueurs et les largeurs ont été correctement réglées et que les bonnes pièces de rechange ont été montées.

3

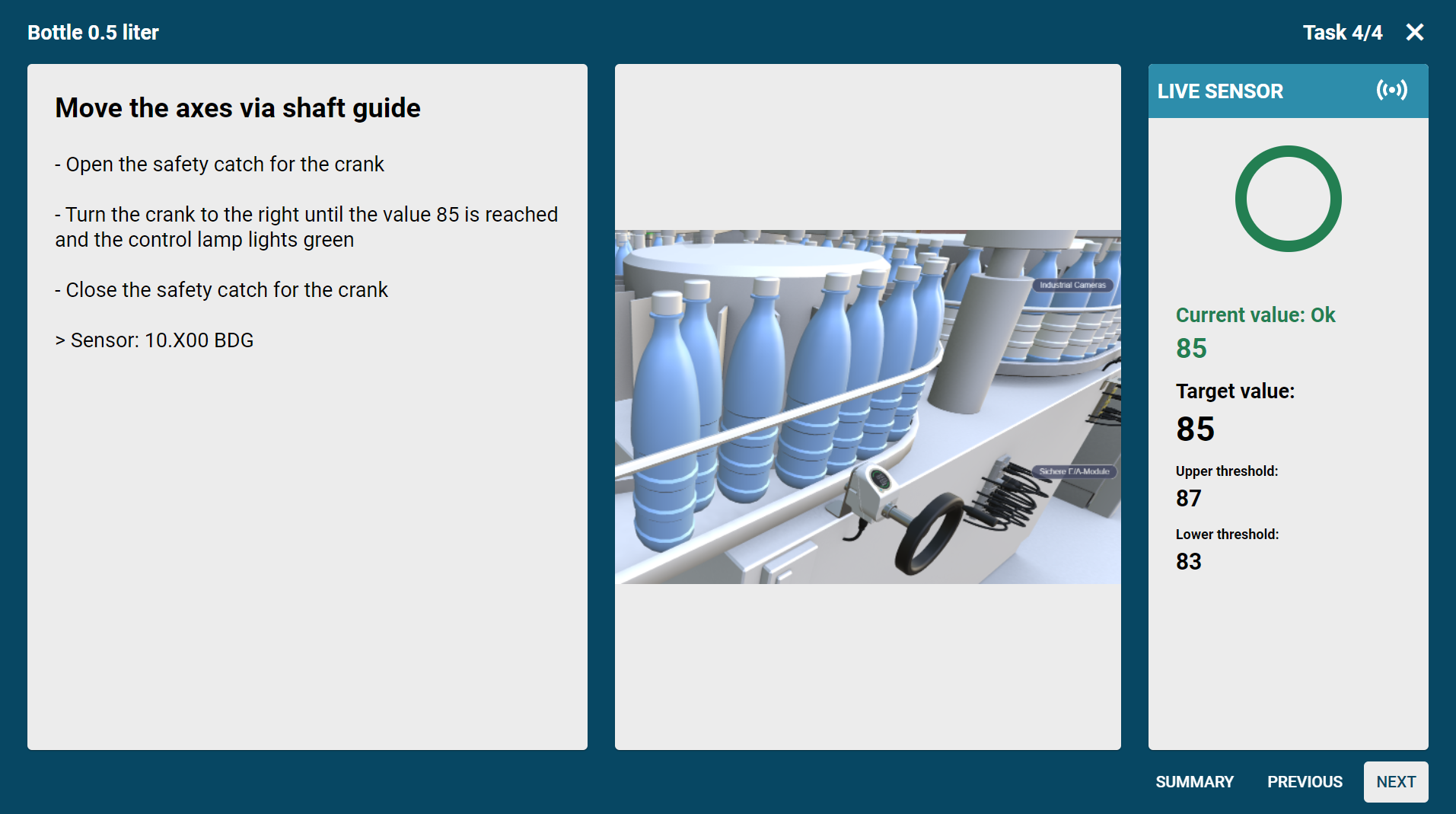

Réglage numérique de la position

3

Notre indicateur de position numérique convient tout particulièrement au réglage des longueurs, des largeurs et des hauteurs à l'aide d'un volant.

Pour les différentes tailles de produits, la distance correcte des rails de guidage est enregistrée pour chaque format dans le logiciel de la Guided Changeover Solution. L'écran du capteur affiche alors, outre la position réelle, la nouvelle valeur de consigne. Ainsi, le réglage des positions à l'aide du volant se fait sans erreur. Grâce au retour d'information en temps réel sur la position vers la Guided Changeover Solution, le réglage correct est également visible dans l'aperçu du logiciel.

Tout comme les modules maîtres, ce capteur de position possède la classe de protection IP69k et convient donc pour le montage dans des environnements de lavage propres à l'agroalimentaires.

Adaptation plus rapide des longueurs, des largeurs et des hauteurs

Guidage intuitif de l'utilisateur à l'aide de l'écran d'affichage

Réglage précis et sans erreur des dimensions

4

Réglage de la longueur

4

Lorsque les formats changent, les dimensions des objets et de leurs emballages évoluent. Pour régler la position correcte de la pince, on utilise notre système de mesure de longueur BTL.

Le logiciel affiche les valeurs seuils acceptées ainsi que la valeur de consigne et la valeur réelle. Cela facilite le réglage correct par l'opérateur.

Facilite le réglage des mesures de longueur

Le software permet de vérifier que les réglages sont corrects

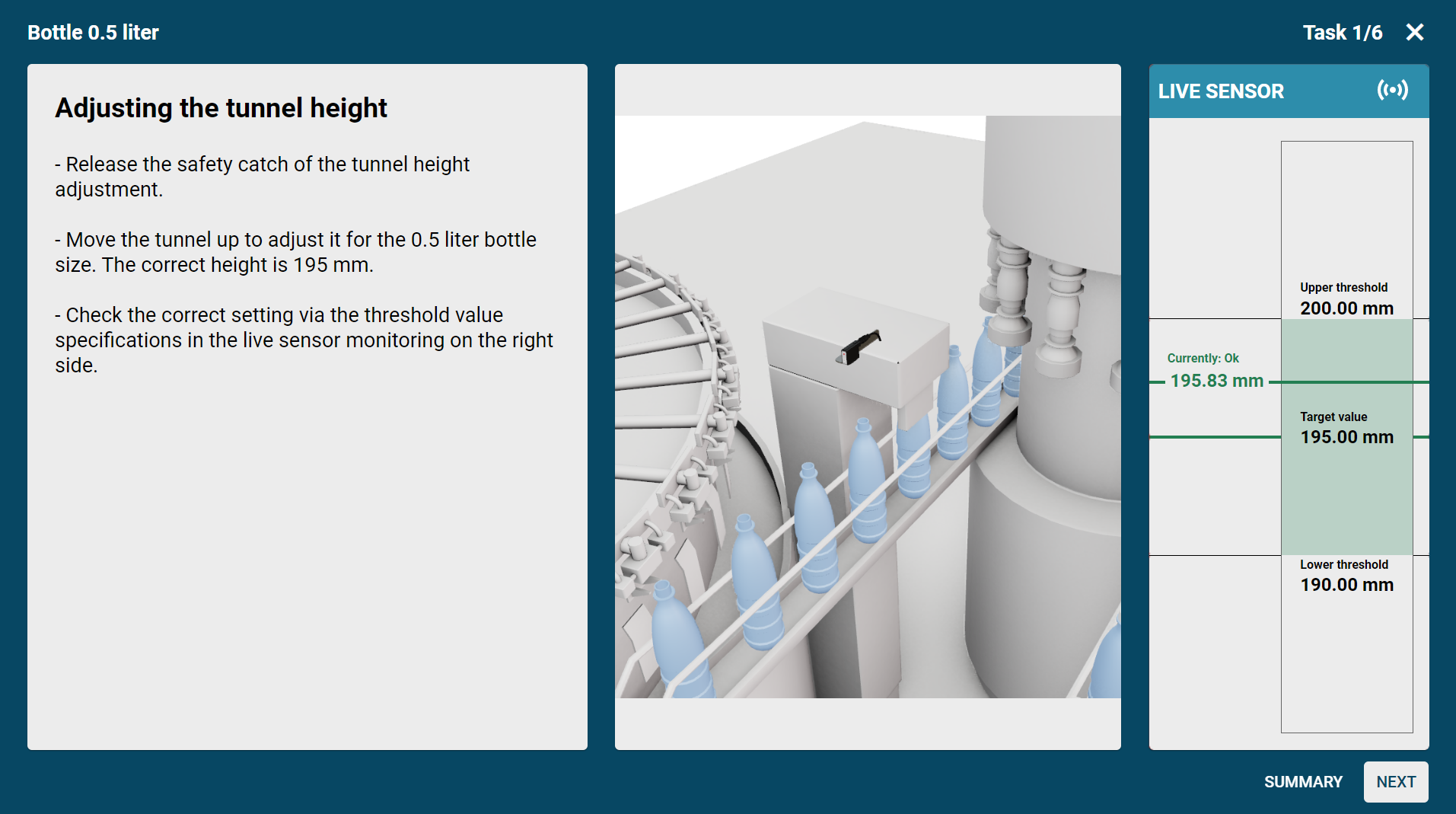

5

Réglage de la hauteur

5

Positionner les objets de manière fiable, indépendamment de la surface. Les capteurs optiques de distance permettent de régler les distances dans le réglage du format. Dans cet exemple, les différentes tailles de format nécessitent l'ajustement de la hauteur du tunnel.

Grâce à un affichage des valeurs seuils et de la distance optimale dans le logiciel, l'opérateur reçoit des instructions et un retour d'information en temps réel sur les réglages actuels des capteurs optiques et de la hauteur du tunnel.

Facilite le réglage de la hauteur correcte

Le logiciel permet de vérifier que les réglages sont corrects

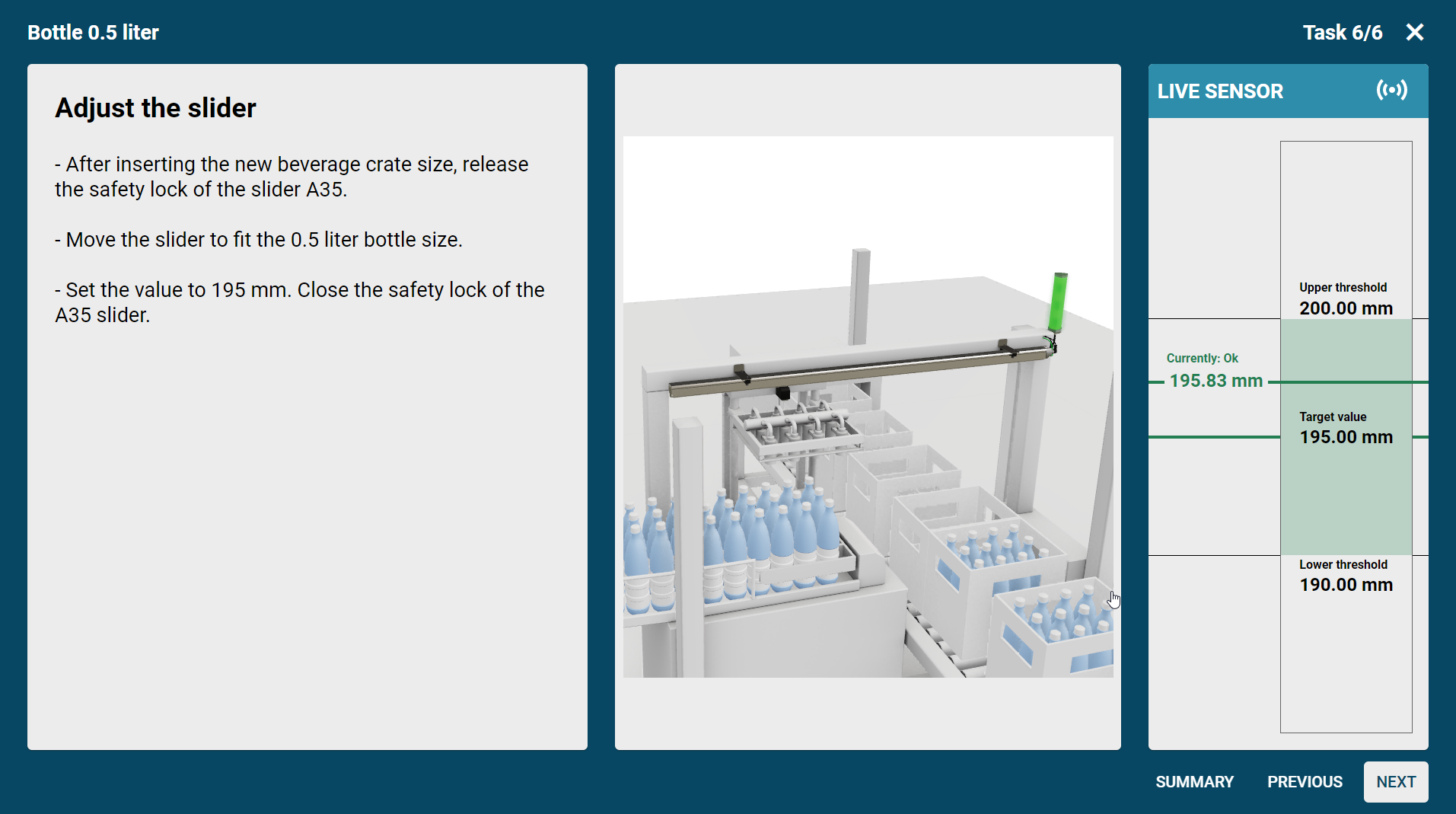

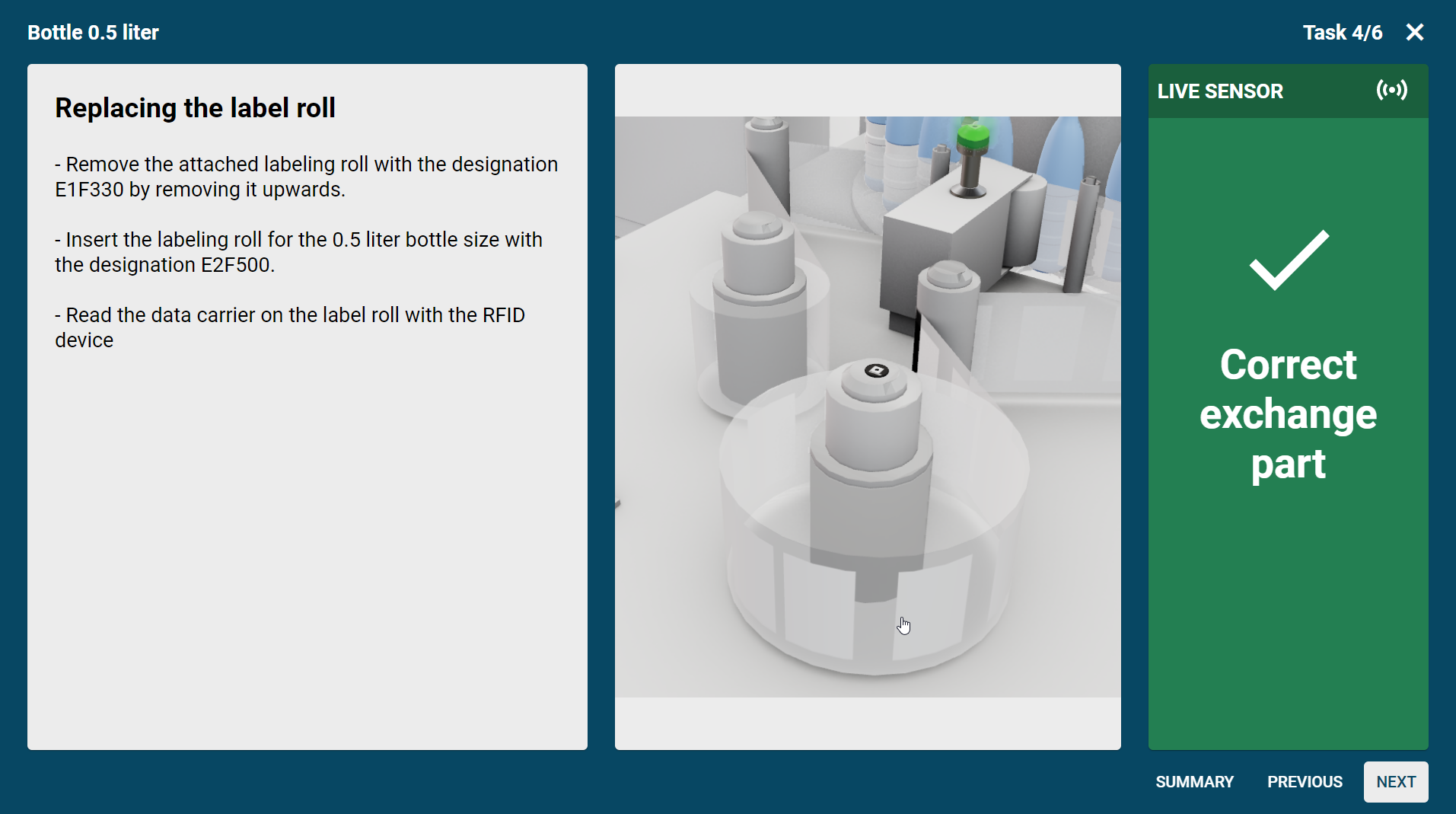

6

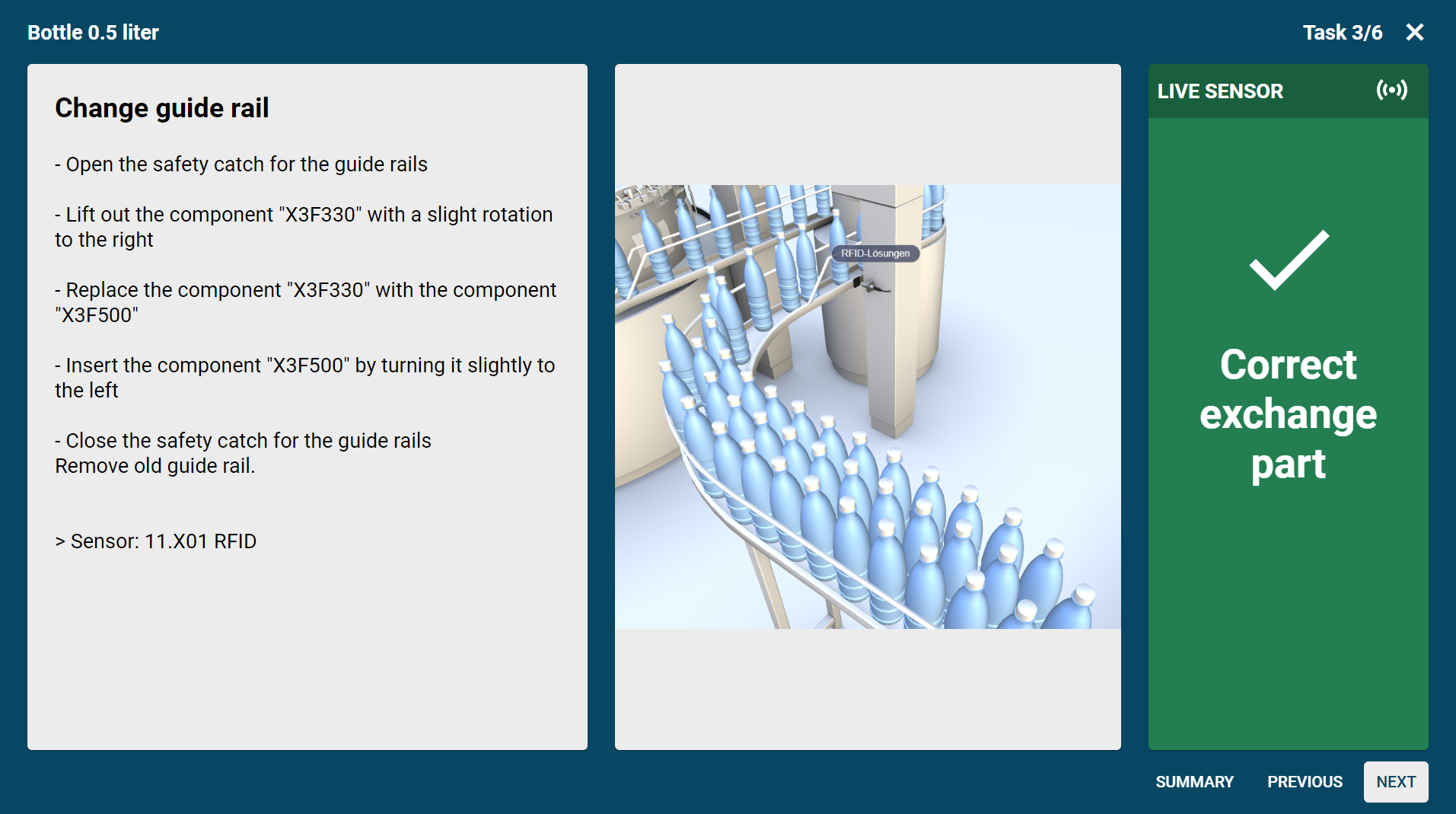

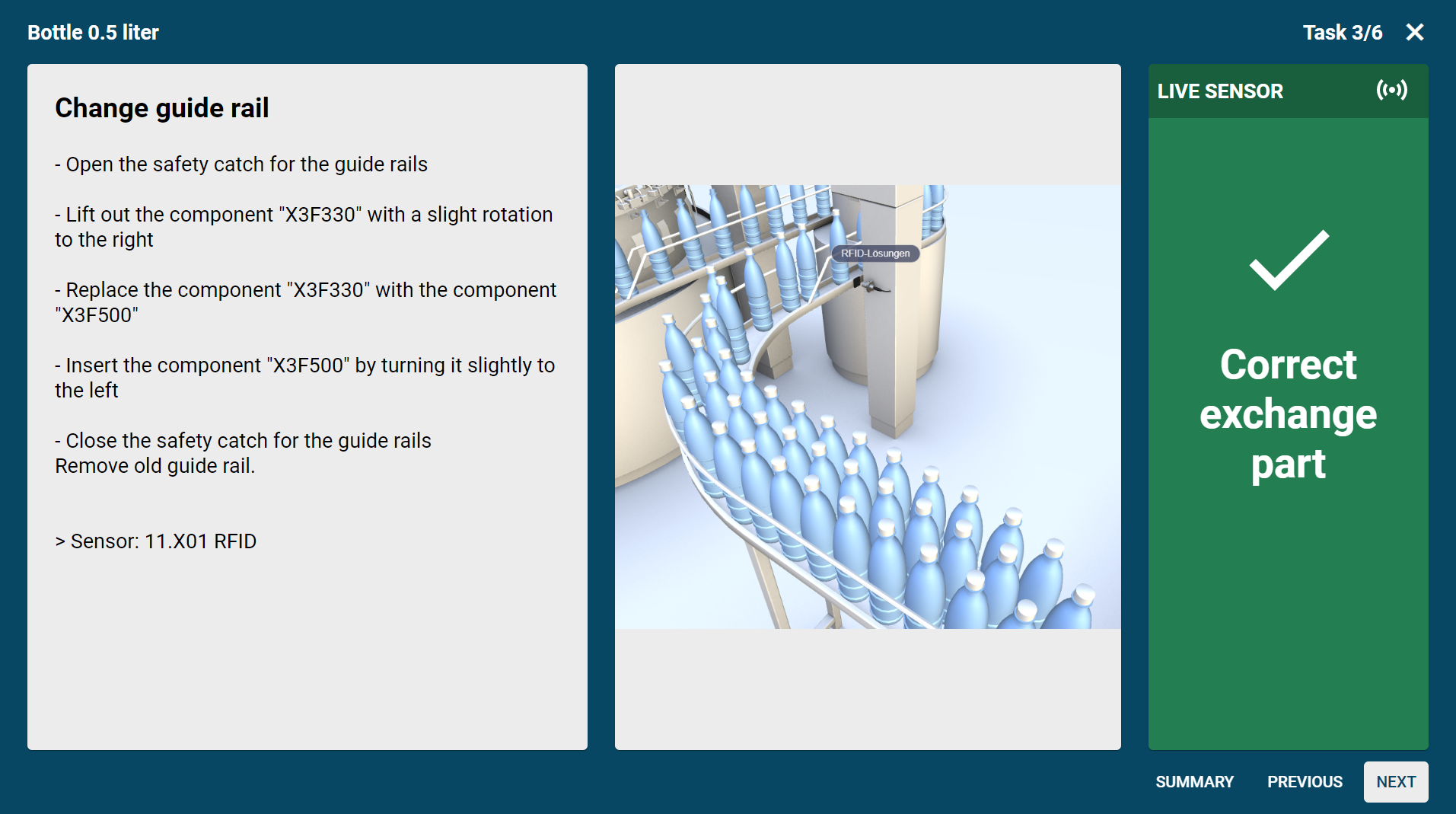

Reconnaissance unique des pièces de format

6

La reconnaissance automatique des pièces interchangeables permet de s'assurer que la bonne pièce de format est utilisée lors du changement d'équipement. Cela est possible grâce à nos technologies d'identification. À tous les points de changement, des têtes de lecture/écriture RFID contrôlent les pièces de changement qui sont munies de supports de données RFID.

Selon les besoins, la pièce de rechange peut être identifiée une seule fois par la tête de lecture/écriture RFID ou être surveillée en permanence.

Dans cet exemple, on voit une identification unique de la pièce détachée. Le support de données se trouve sur un rouleau d'étiquettes, par exemple pour la taille de bouteille 1 litre. Lors d'un changement de format, le nouveau rouleau d'étiquettes est identifié une seule fois par une tête de lecture/écriture RFID avant d'être inséré.

Garantit la mise en place effective de la bonne pièce de format.

Reconnaissance de différentes pièces interchangeables en un seul endroit

7

Reconnaissance permanente des pièces de format

7

Pour s'assurer en permanence de la présence de la juste pièce de rechange, il est possible de surveiller la pièce de rechange au point de changement à l'aide d'une tête de lecture/écriture RFID.

Dans cet exemple, on peut voir une surveillance permanente du rail de guidage pour une certaine taille de bouteille.

Assure que la juste pièce de format a été mise en place.

Surveillance permanente des pièces de format

8

Affichage du statut

8

Avec notre Smartlight, l'opérateur visualise à tout moment où en est le réglage des pièces de format. Ils surveillent de manière fiable l'état de l'installation et visualisent la progression du changement de format afin de guider l'opérateur dans le processus.

Pendant la production, les positions et les réglages corrects des pièces de format sont surveillés.

Retour d'information en temps réel sur le réglage des pièces de format

Détection et élimination plus rapides des erreurs.

9

Indicateur d'état au point de préparation

9

L'indicateur Smart Light permet d'effectuer un réglage correct aux différents points de préparation de la machine.

La modification de la couleur de l'indicateur Smart Light permet de visualiser directement au point de changement l'utilisation de la bonne pièce de rechange ou le réglage de la longueur appropriée. Cela évite de devoir se déplacer pour vérifier les réglages sur l'IHM.

Retour d'information en temps réel sur l'état du réglage de la pièce de format

Donne un feedback direct lorsque le point de changement est correctement réglé.

10

Module de réseau

10

Notre module réseau central collecte les données de tous les capteurs connectés et établit la communication avec le logiciel Guided Changeover. De plus, tous les réglages et paramétrages des capteurs s'effectuent via le module réseau.

Disponible en différents boîtiers, le module maître s'adapte aux conditions ambiantes. Spécialement pour l'industrie alimentaire et des boissons, nous proposons des modules jusqu'à la classe de protection IP69k, qui conviennent pour le montage dans des environnements washdown.

Intégration rapide et configuration simple

Diagnostics continus

Classe de protection IP69k pour les environnements washdown

Réseau performant de bout en bout

Vous souhaitez savoir comment vous pouvez, vous aussi, profiter des avantages de la Guided Changeover Solution dans votre entreprise et optimiser ainsi l'efficacité globale de vos machines et installations ? Nous nous ferons un plaisir de vous conseiller. Prenez simplement contact avec nous ici.

Downloads

-

Case Study: Guided Changeover Solution reduced can labeler changeover downtime by 50 % (EN)

-

Guided Changeover Solution – system simplifies semi-automated format adjustment

Produits

Produits