Skrócenie czasu przezbrojenia o 65% dzięki sterowanej zmianie formatu

Case Study

Czas czytania: minuty

Producenci żywności i napojów wytwarzają obecnie coraz szerszy asortyment produktów oraz różnorodne rodzaje opakowań. Ta tendencja wymusza produkcję mniejszych partii, co z kolei pociąga za sobą potrzebę częstszych dostosowań ustawień maszyn do zmiennych rozmiarów materiałów opakowaniowych. Aby pozostać konkurencyjnym na dzisiejszym rynku, szybkie i efektywne przezbrojenia są niezbędne.

Wydajne operacje przezbrajania są wyzwaniem w branży spożywczej i napojów, zwłaszcza gdy proces jest całkowicie ręczny. Aby ustalić, czy proces przezbrojenia został przeprowadzony w sposób kompletny i prawidłowy, konieczne jest uruchomienie produkcji i sprawdzenie wyprodukowanych części.

Przy tak dużej liczbie zmiennych i czynników wpływu, maszyna może być wyłączona dłużej niż planowano w procesie; nakłady materiałowe mogą być również droższe niż oczekiwano.

Problem

Ręczne procesy powodują niespójności

Tak było w przypadku amerykańskiego producenta koktajli, batonów proteinowych i preparatów dla niemowląt. Odkryli oni, że czas zmiany formatu na ich linii kartonowania podlegał dużym wahaniom, średnio wynosił 90 minut, ale mógł też trwać do czterech godzin.

Czas wymagany do zmiany części i ustawienia punktów zmiany zależał w dużej mierze od jednego czynnika: doświadczenia personelu i różnił się w zależności od operatora. Kartoniarka pracuje z pięcioma różnymi rozmiarami opakowań, z których każde składa się z 10 punktów zmiany. Wiele zmiennych znacznie zwiększa prawdopodobieństwo wystąpienia błędów.

Podczas ustawiania określonych odległości, operatorzy kierowali się oznaczeniami wykonanymi na maszynach. Były one jednak bardzo nieprecyzyjne, więc odległości były ustawiane różnie w zależności od operatora. Nie było sposobu, aby ustalić, czy wszystkie punkty zmiany były w prawidłowej pozycji przed wznowieniem produkcji. Często prowadziło to do powstawania odpadów produktowych i opakowaniowych.

Rozwiązanie

Kierowane ustawienie formatu dla zoptymalizowanych procesów

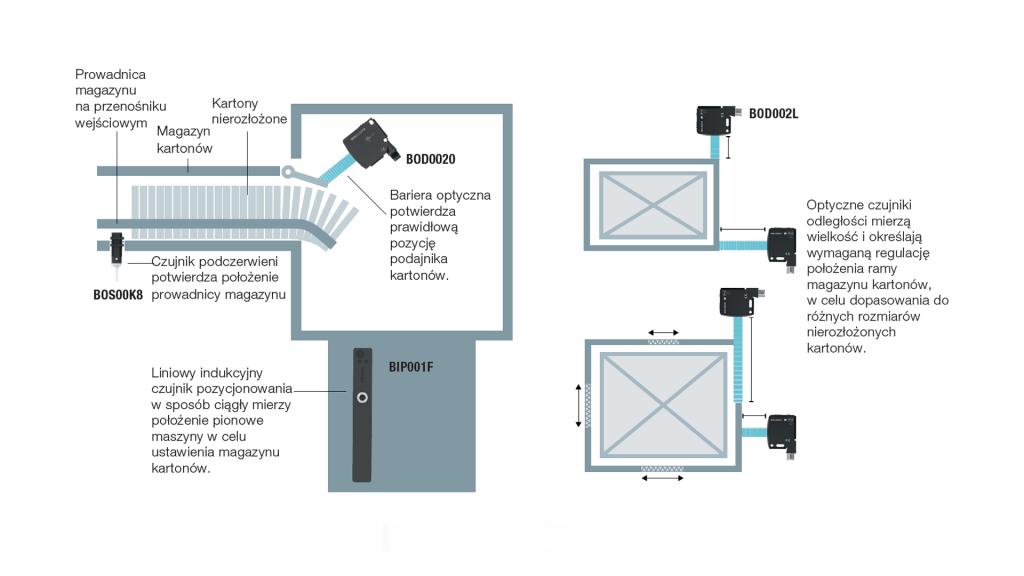

Klient zdecydował się przetestować, a następnie wdrożyć sterowanie za pomocą czujników Balluff na najbardziej krytycznym elemencie – magazynku kartoniarki.

Zgodnie z zaleceniami ekspertów Balluff, zainstalowano architekturę sterowania IO-Link, która spełnia szczególnie wysokie wymagania dotyczące higieny i bezpieczeństwa w obszarze mycia.

Podłączone laserowe czujniki odległości i indukcyjne czujniki położenia wykrywają pozycje podczas przełączania i znacznie upraszczają prawidłową zmianę formatu. Czujnik w module sieciowym BNI IO-Link wskazuje również stan funkcjonalny podłączonych sensorów. Zapewnia to dodatkowe opcje rozwiązywania problemów podczas konserwacji.

Przeszkoda do pokonania: system sterowania kartoniarki okazał się niewystarczająco nowoczesny, aby podłączony do modułu sieciowego IO-Link mógł z nim współpracować. Zostało jednak znalezione rozwiązanie.

Paletyzator na linii miał nowsze sterowanie i mógł zostać podłączony do modułu sieciowego IO-Link. W ten sposób paletyzator służył jako pomost do sterowania kartoniarki. Wyjście z modułu sieciowego do sterownika PLC kartoniarki wskazuje, czy wszystkie ustawienia zostały wprowadzone poprawnie i maszyna jest gotowa do pracy. Dzięki temu rozwiązaniu wszystkie komponenty mogły zostać zintegrowane z istniejącą strukturą zakładu, bez dodatkowej ingerencji.

Korzyści dla Klienta

Korzyści dla Klienta

Bezbłędne i wydajne dostosowanie formatu

Po pokonaniu ostatniej przeszkody, producent żywności był w stanie wyposażyć maszynę w liniowe czujniki położenia i z powodzeniem wdrożyć sterowaną zmianę formatu (Guided Changeover Solution). Dzięki zastosowaniu rozwiązania IO-Link przepływ pracy pracowników uległ zmianie. Zamiast czasochłonnego ręcznego testowania prawidłowych ustawień dla każdej pozycji, obecnie operator wybiera żądany format na interfejsie HMI. Na wyświetlaczu widzi bezpośrednio ustawione wartości, a także bieżące wartości zmierzone przez podłączone czujniki. Dodatkowo, programowalna kontrolka SmartLight pokazuje operatorowi status zmiany formatu. Miga na niebiesko i czerwono, gdy zmiana jest wymagana na maszynie i świeci się na zielono, gdy wszystkie komponenty są na miejscu.

Zarówno ilość odpadów, jak i czas przezbrojenia zostały znacznie skrócone (przezbrojenie zminimalizowano do 30 minut – co stanowi poprawę o co najmniej 65%)! Ponadto, błędy w procesie przezbrajania są łatwiejsze do wykrycia. Operatorzy maszyn mogą teraz łatwo określić, które komponenty są nieprawidłowo ustawione bez konieczności niepotrzebnych przebiegów materiału. Personel konserwacyjny może używać SmartLight, aby zdalnie sprawdzić, czy proces przezbrojenia został przeprowadzony prawidłowo.

Pomyślne wprowadzenie sterowanej zmiany formatu zachęciło klienta do wdrożenia dodatkowych funkcji kontroli dostępu do maszyny przy użyciu technologii RFID. Ponieważ architektura IO-Link jest modułowa i rozszerzalna, klient z łatwością wdrożył ją bez znaczącego wysiłku i bez konieczności tworzenia oddzielnej architektury sterowania.

Greg Molinaro, dyrektor ds. opakowań, żywności i napojów, Balluff Americas

Słowa kluczowe

- Case Study

- Efektywna produkcja

- IO-Link

- RFID

Autor

Działamy na rynku polskim już od ponad 25 lat. Wspieramy naszych klientów w całej Polsce, jak również online. Dzielimy się wiedzą naszych ekspertów, pokazujemy najnowsze wdrożenia oraz techniczne aspekty rozwiązań Balluff.

30 Wkład

Komentarz

Popularne posty

Bezpieczeństwo w technologii RFID

IO-Link: uniwersalny, inteligentny, łatwy w użyciu i… bezprzewodowy

Zalety zbliżeniowych czujników indukcyjnych w przemyśle i automatyzacji procesów przemysłowych

BCM – czujnik, który wykrywa anomalie

Formularz kontaktowy

Masz pytania lub potrzebujesz pomocy? Jesteśmy tu dla Ciebie!

Balluff SP. z o.o

-

Ul. Graniczna 21A

54-516 Wrocław

Produkty

Produkty